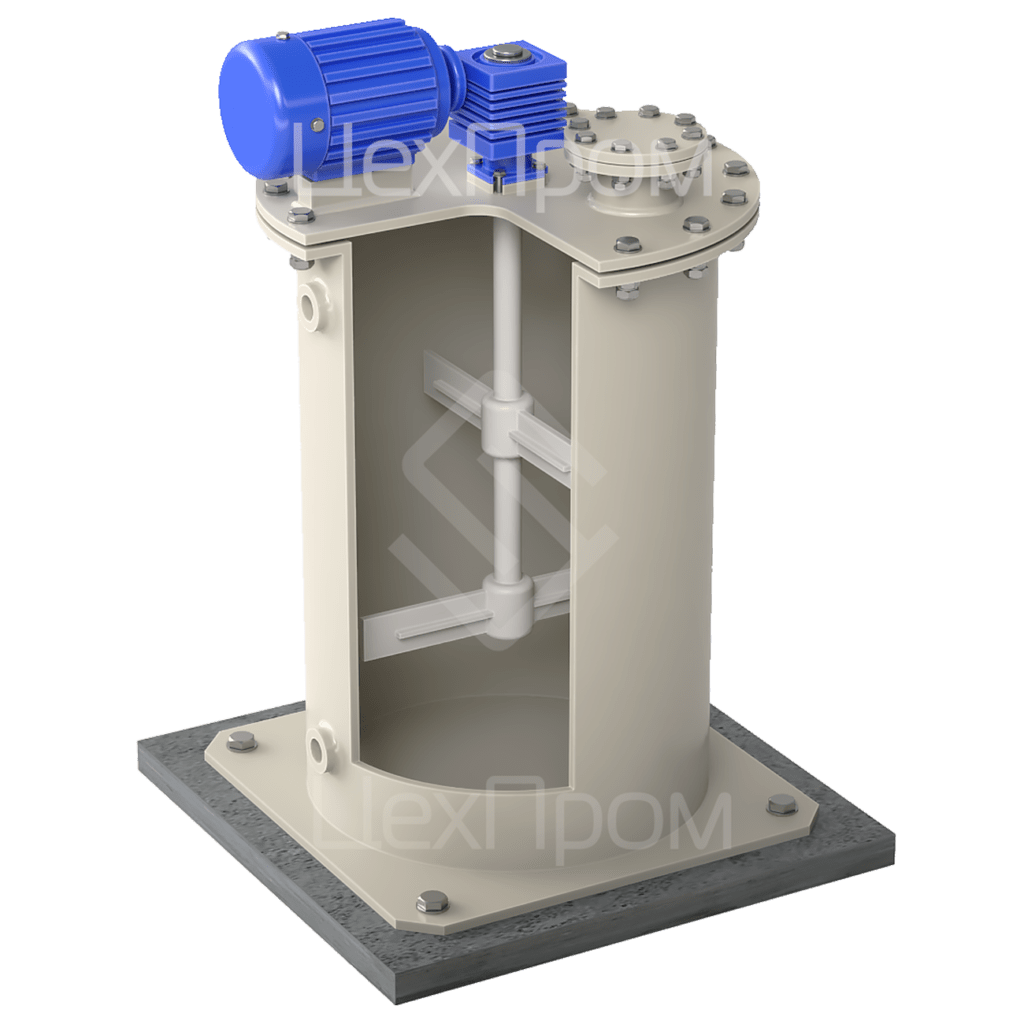

Полимерные емкости-реакторы с перемешивающим устройством имеют круглую или прямоугольную форму и изготавливаются из полимерных материалов, таких как полипропилен или полиэтилен. Они могут иметь объем от нескольких литров до нескольких тысяч литров.

Перемешивание в полимерных емкостях-реакторах обеспечивается за счет наличия перемешивающего устройства, которое может иметь различные конструкции, такие как механические агитаторы, пропеллеры, турбины или диски. Эти устройства осуществляют перемешивание веществ внутри реактора и создают необходимые условия для проведения реакции.

Полимерные емкости-реакторы с перемешивающим устройством используются для различных процессов, таких как синтез полимеров, получение химических продуктов, а также в процессах смешивания и диспергирования жидких и порошкообразных материалов. Они могут быть использованы в лабораторных и промышленных масштабах.

Преимущества использования полимерных емкостей-реакторов с перемешивающим устройством включают высокую степень безопасности, долговечность и возможность поддерживать стерильность при работе с чувствительными материалами. Также эти емкости отличаются химической стойкостью и устойчивостью к высоким температурам.

Использование полимерных емкостей-реакторов с перемешивающим устройством может значительно повысить эффективность и точность химических реакций, улучшить качество продукции и сократить время производственного цикла.

В зависимости от химической агрессивности ингредиентов, используются различные пластики:

— ПП, PP (полипропилен);

— PVC-CAW (ПВХ);

— Поливинилиденфторид (PVDF);

— ПНД, полиэтилен (PE)

Оборудование используется в производственных процессах для следующих технологических операций:

1. Гомогенизация. Доведение жидкости до однородного состояния.

2. Ускорение различных типов химических реакций. При смешивании компоненты вступают в активную химическую реакцию. Это увеличивает течение процесса, улучшает качество конечного продукта и уменьшает количество неиспользованных реагентов.

3. Эмульсирование. Производство стабильных во времени эмульсий различных по составову.

4. Суспензирование. Суспензия твердых веществ.

Конструкция установки

Перемешивающий реактор включает в себя три основных элемента: емкость-реактор (резервуар), электродвигатель с приводом и турбины с лопастями различной формы, профиля и угла наклона.

Для улучшения технических параметров смесительный бак может быть оснащен дополнительными устройствами.

1. Запоно-регулирующие устройства, наполнительные и опорожняющие патрубки, клапаны и краны. Краны могут управляться вручную или автоматически.

2. КИП. Могут быть подключены к электронным блокам для настройки процесса, регистрации условий процесса и т.д. Электрические жидкостные нагреватели. С учетом требуемой точности температурных параметров для каждого технологического процесса. Теплоизоляция стенок корпуса. Термоизолированный смесительный бак снижает энергозатраты и, следовательно, производственные затраты.

Дополнительные устройства и аксессуары

Конструкция оборудования учитывает свойства технологической среды, давление и температуру в агрегате, тип смесительного агрегата и частоту вращения ротора, мощность электродвигателя, объем бака и другие технические параметры.

На конструкцию устройства влияет несколько факторов.

1. Расположение резервуара. Он может быть горизонтальным или вертикальным, конкретное решение должно быть принято в зависимости от характеристик осуществляемого производства.

2. Способ подачи компонентов. Компоненты могут подаваться вручную или автоматически с помощью специальных насадок или ребер.

3. Требования к герметичности резервуаров. В зависимости от наличия опасных химических веществ резервуар может быть герметичным или вентилируемым. При выборе конструкции резервуара следует учитывать требования безопасности персонала. 4.

4.Варианты слива готовых компонентов. Жидкость может сливаться самотеком или насосом. В случае самотечного дренажа дренажное отверстие находится на дне резервуара; в случае принудительного дренажа дренажное отверстие может находиться вверху или внизу.

Типы мешалок

Выбор мешалок зависит от типа жидкости и предполагаемого использования. Большинство мешалок являются съемными, что позволяет пользователям изменять режим работы устройства по своему желанию. Конструкция сосуда учитывает параметры мешалок, обеспечивается доступ для быстрой замены и регулярного технического обслуживания. В большинстве случаев крепежные детали изготавливаются из легированной нержавеющей стали для работы с различными химическими составами, в том числе самыми агрессивными. Помимо химической стойкости, легированная сталь также характеризуется большей физической прочностью. При выборе конкретного типа мешалки заказчикам следует учитывать требования своего технологического процесса.

Вал мешалки может иметь несколько точек крепления: верхнюю точку, нижнюю точку и комбинацию того и другого с промежуточной точкой. Наиболее распространенными мешалками являются мешалки с верхней точкой крепления подшипника приводного вала. Эта точка имеет наименьшее воздействие химических веществ, что увеличивает время работы, и такой смесительный сосуд не требует частого технического обслуживания для поддержания компонентов в рабочем состоянии. Выбор точек крепления подшипников остается за заказчиками. Они учитывают технические риски, связанные с процессом, и выбирают оптимальный для них вариант.

Лопастные перемешивающие устройства

Элементы имеют лопастную форму, различные размеры и линейную геометрию. Они используются для смешивания неоднородных жидкостей плотностью ≤ 2000 кг/м3 и вязкостью ≤ 15 Па. Для обеспечения оптимального качества смешивания на этапе проектирования следует учитывать диаметр лопасти для смешивания не менее 0, 7 внутреннего диаметра емкости и расстояние от дна 0, 14 диаметра лопасти.

Рамные мешалки

Используется для медленного перемешивания грубых компонентов. Они могут быть одиночными или комбинированными и состоять из серии лопастей с вертикальными и горизонтальными рабочими поверхностями. Они доступны в различных моделях и могут работать на высоких или низких скоростях.

Якорные мешалки

Этот тип довольно точно соответствует форме емкости, так что резервуары, оснащенные якорными мешалками, не имеют мертвого пространства. Расстояние между рабочей поверхностью якоря и стенкой резервуара не должно превышать 25 мм. Чаще всего такой тип оборудование работает медленно. Компоненты могут быть выгружены или загружены без остановки электродвигателя привода перемешивателя.